क्या आपको पता है प्लास्टिक की बाल्टी कैसे बनती है ? दोस्तों हम सभी लोग अपने घरों के अंदर प्लास्टिक की बाल्टी का प्रयोग करते हैं। लेकिन क्या आपने सोचा है कि यह प्लास्टिक की बाल्टी कैसे बनती है ? दोस्तों प्लास्टि की बाल्टी लौहे की बाल्टी की तुलना मे काफी सस्ती होती है। इसके अलावा यह लंबे समय तक भी चलती है। और भी इसके बहुत सारे फायदें हैं। यह वजन मे भी काफी हल्की होती है। जिसकी वजह से इसको लाने ले जाने मे कोई समस्या नहीं होती है।आज नहाने धोने से लेकर हर काम के अंदर प्लास्टि की बाल्टी का प्रयोग किया जाता है।

अक्सर आप और हम हमारे आस पास प्लास्टिक की बाल्टी और बोतल वैगरह देखते हैं। इनका कलर रंगीन होता है।लेकिन आपको यह जानकार हैरानी होगी कि प्लास्टिक रंग हीन होता है। और इसके अंदर रंगों को जोड़ा जाता है। ताकि देखने मे यह काफी अच्छा लग सके ।

प्लास्टिक को रंगीन बनाने की मुख्य रूप से दो विधियां प्रचलित हैं।एक बाहरी रूप से रंगना और दूसरा आंतरिक रूप से रंगना । बाहरी रंगने की प्रक्रिया के अंदर प्लास्टिक की सतह को रंगा जाता है। जबकि आंतरिक रंगने की प्रक्रिया के अंदर प्लास्टिक के साथ ही वर्णक को मिलाया जाता है।प्लास्टिक colorants प्लास्टिक के अंदर रंग ही नहीं जोड़ते हैं। वरन यह उसकी गुणवकता के अंदर सुधार करने का काम भी करते हैं।इसके अलावा यह प्लास्टिक की कुशलता को बढ़ाने का काम भी करते हैं।प्लास्टिक के अंदर कलर का प्रयोग मौसम के प्रति प्रतिरोध बनाने के लिए किया जाता है।

दोस्तों प्लास्टिक को आकार के अंदर ढालने के लिए कई प्रकार की तकनीक का प्रयोग किया जाता है। जिनको Molding methods of plastic के नाम से जाना जाता है। इसके अंदर Injection Molding ,Extrusion Molding ,Blow Molding , Calender Molding जैसी कई विधियां होती हैं।

प्लास्टिक को Molding करने के लिए Molding मशीनों का प्रयोग किया जाता है। और सांचे को डाई के नाम से जाना जाता है। हम यहां पर Injection Molding प्रोसेस के बारे मे बात करने वाले हैं।

Table of Contents

प्लास्टिक की बाल्टी कैसे बनती है Injection Molding से

इंजेक्शन मोल्डिंग प्लास्टिक भागों के निर्माण के लिए सबसे अधिक इस्तेमाल की जाने वाली विनिर्माण प्रक्रिया है।प्लास्टिक को इंजेक्शन मोल्डिंग मशीन में पिघलाया जाता है और फिर मोल्ड में इंजेक्ट किया जाता है, जहां यह ठंडा होता है और अंतिम भाग में जम जाता है।

इंजेक्सन मोलडिंग के अंदर पतले प्लास्टिक दीवारों वाले प्रोडेक्ट का उत्पादन किया जाता है।इसके अंदर सामान्य जीवन के अंदर काम आने वाली चीजों का उत्पादन किया जाता है।जिनमें घरेलू उपकरण, उपभोक्ता इलेक्ट्रॉनिक्स, बिजली उपकरण, और मोटर वाहन डैशबोर्ड के अलावा छोटे उपकरण मे टूथ ब्रश और बाल्टी इसके अंदर बनाई जा सकती है।अन्य छोटे उपकरणों मे इंजेक्सन तक इससे बनाए जा सकते हैं। इंजेक्सन मोल्डिंग के अंदर 2 सैकिंड से 3 मिनट के बीच एक प्रक्रिया पूरी होती है। इसके अंदर निम्न लिखित काम होते हैं।

- मोल्ड के अंदर सामग्री डालने से पहले उसके दोनो हिस्सों को क्लैम्पिंग के द्वारा फिक्स किया जाता है।मोल्ड का आधा हिस्सा इंजेक्सन मशीन से जुड़ा रहता है।और आधा भाग ही स्लाइड हो सकता है। हाइड्रॉलिक संचालित क्लैम्पिंग यूनिट मोल्ड को एक साथ धकेलती है और सामग्री को इंजेक्ट करते समय मोल्ड को सुरक्षित रूप से बंद रखने के लिए पर्याप्त बल लगाती है।

- कच्चे प्लास्टिक की सामग्री को इंजेक्सन मशीन के अंदर छर्रे के रूप मे डाला जाता है।उसके बाद इस प्लास्टिक की सामग्री को गर्मी और दबाव की मदद से पिंघलाया जाता है। उसके बाद जब प्लास्टिक पिघल जाता है तो मोल्ड के अंदर उसको तेजी से इंजेक्ट किया जाता है। इंजेक्ट करने की स्पीड एक गोली की स्पीड के बराबर होती है।

- उसके बाद कूलिंग प्रोसेस के अंदर जैसे ही प्लास्टिक पदार्थ आंतरिक मोल्ड की दीवारों के संपर्क मे आता है। वह ठंडा होने लग जाता है।उसके बाद प्लास्टिक डाई के आकार के अंदर सेट हो जाता है। हालांकि इस प्रक्रिया के अंदर संकूचन हो सकता हैं । इससे बचने के लिए अतिरिक्त प्लास्टिक सामग्री को मोल्ड के अंदर भेजा जाता है। मोल्ड को तब तक नहीं खोला जाना चाहिए । जब तक की अतिरिक्त शीतलन समाप्त नहीं हो जाए ।शीतलन का समय उत्पाद की मोटाई पर निर्भर करता है।

- कुछ समय बाद इंजेक्ट किया गया हिस्सा ठंडा हो जाता है तो मोल्ड को खोला जा सकता है।चूंकि ठंडा होने के बाद प्लास्टिक का उत्पाद मोल्ड से चिपक सकता है तो इसको निकालने के लिए बल लगाया जाना चाहिए । और एक एजेंट को इसके अंदर छिड़का जा सकता है ताकि यह आसानी से निकल जाए । एक बार जब मोल्ड के अंदर के हिस्से को निकाल लिया जाता है तो उसके आगे के शॉट के लिए बंद कर दिया जाता है ताकि इसके अंदर प्लास्टिक को इंजेक्ट किया जा सके ।

प्लास्टिक की बाल्टी कैसे बनाई जाती है Injection Molding machine part से

दोस्तों इस मशीन को मुख्य रूप से दो भागों के अंदर बांटा जाता है। मशीन की एक ईकाई को इंजेक्शन इकाई के नाम से जाना जाता है और दूसरी ईकाई को कीलक इकाई के नाम से भी जाना जाता है।

- इंजेक्शन इकाई के अंदर एक बाड़ा कंटेनर जुड़ा होता है। जिसके अंदर कच्ची प्लास्टिक की सामग्री को डाला जाता है।इस कंटेनर के नीचे से एक बैरल जुड़ा होता है जो एक घूमने आना पैंच होता है। यहां पर सामग्री को गर्म करने की व्यवस्था भी होती है।यह कच्ची प्लास्टिक सामग्री इस घूमने वाले पैंच के माध्यम से आगे बढ़ती है।इस दौरान यह पैंच के चारो और चिपक जाती है और नोजल की मदद से बहुत ही प्रेसर से मोल्ड के अंदर इंजेक्ट हो जाती है। उसके बाद नोजल बंद हो जाते हैं।

- कीलक इकाई के अंदर मोल्ड आती हैं। जिसको मशीन के उपर सैट किया जा सकता है और हटाया जा सकता है। मोल्ड का एक हिस्सा कच्चे माल की साइड मे स्थिर रूप से लगाया जाता है और इसके दूसरे हिस्से को स्लाइडिंग रूप से लगाया जाता है। जब मोल्ड बंद हो जाता है तो इसके अंदर नोजल के द्वारा प्लास्टिक की सामग्री को इंजेक्ट किया जाता है और फिर जैसे ही सामग्री कूल हो जाती है। उसे नीचे गिरा दिया जाता है। या वह अपने आप ही गिर जाती है।

प्लास्टिक की बाल्टी कैसे बनती है bucket Making process

थर्मो-प्लास्टिक सामग्री जैसे उच्च घनत्व पॉलिथीन (एचडीपीई), पॉली-विनाइल क्लोराइड (पीवीसी) हो सकता है विभिन्न आकारों और आकारों के कंटेनरों में ढाला जाता है। इनकी मदद से बाल्टी, मग और जेरी का उत्पादन किया जा सकता है।इसके अलावा पीवीसी से बाल्टी, डिब्बे और मग का उत्पादन किया जाता है और एचडीपीई से जेरी के डिब्बे। उनका हल्का वजन, लचीलापन, संक्षारण और रासायनिक प्रतिरोध

इन प्लास्टिक उत्पादों को पानी, पेट्रोल, डीजल आदि के भंडारण और हैंडलिंग के लिए लोकप्रिय बनाया है।

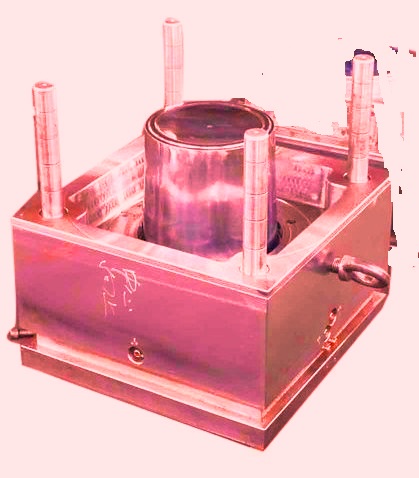

मशीन के अंदर bucket molding फिट करना

दोस्तों बाल्टी बनाने का भी एक सांचा होता है। यह काफी महंगा आता है। इसकी कीमत लगभग 1 लाख के आस पास होती है।इसको मशीन के अंदर लगाया जाता है और यही उपर बताए अनुसार होता है। इसका एक भाग स्थिर होता है तो दूसरा भाग स्लाइडिंग होता है।

इसकी संरचना एक बाल्टी के आकार की ही होती है। जैसे दो बाल्टी हों और दोनों मे एक छोटी और दूसरी थोड़ी बड़ी हो और वे एक दूसरे के अंदर आसानी से समा जाए । उसके बाद उन दोनों के बीच जो गैप बचता है। उसके अंदर आप प्रेसर की मदद से पीघला हुआ रबर भर दें और इनका आगे से मुह बंद कर दें । इसी तरीके से यह बाल्टी बनाने का सांचा काम करता है।

कंटैनर के अंदर कच्चे प्लास्टिक को डालना

दोस्तों सबसे पहले PVC Raw Material को कंटेनर के अंदर डाला जाता है।एक कंटैनर घर के अंदर चक्की के अंदर अनाज डालने की तरह ही होता है। और इसके अंदर काफी सारा रो मटैरियल समा सकता है। यह नीचे एक स्क्रू के साथ जुड़ा होता है।

PVC Raw Material process

जब रो मटैरियल स्क्रू तक आता है तो यहां पर एक हीटर की मदद से इसको गर्म किया जाता है।इसके बाद यह कच्चा प्लास्टिक स्क्रू के चारो ओर लिपट जाता है। स्क्रू को एक हाइड्रोलिक मोटर की मदद से घूमाया जाता है। इस स्क्रू के आगे वाले भागों की तरफ एक नोजल लगा होता है। जो कि बाल्टी मोल्ड के स्थिर हिस्से से जुड़ा होता है।

bucket molding process

उसके बाद मैटेरियल मोल्ड के अंदर आता है। दोस्तों मोल्ड के अंदर यह बहुत अधिक प्रेसर से आता है। इससे पहले मोल्ड अच्छी तरह से बंद हो जाती है। इसके दो हिस्से होते हैं। एक स्थिर रहता है और दूसरा स्लाइडिंग होता है। दो बाल्टियों जैसी संरचना के बीच रिक्त स्थान होता है वहां पर प्लास्टिक मैटेरियल भरा जाता है।उसके बाद जब मैटेरियल ठंडा हो जाता है तो मशीन की मोल्ड का एक भाग पीछे की तरफ स्लाइड हो जाता है। और आपकी बाल्टी तैयार हो जाती है। इसको निकाल लिया जाता है। और मशीन को अगले शॉट के लिए निर्देश देदिया जाता है।

बाल्टी से अतिरिक्त सामग्री को हटाना

दोस्तों मोल्ड मशीन से जो बाल्टी तैयार होती है। उसके उपर नीचे अतिरिक्त प्लास्टिक चिपका रह जाता है। और उसको हटाना बहुत आवश्यक होता है। इस अतिरिक्त प्लास्टिक को ग्रेंडर या फिर ग्रेनुलेटर की मदद से हटाया जाता है।

प्लास्टिक की बाल्टी कैसे बनाते हैं बाल्टी बनाने की प्रोसेस साधारण डाईग्राम की मदद से

चित्र के अंदर आप देख सकते हैं कि दो मोल्ड दिये गए हैं। एक A एक स्लाइडिंग मोल्ड है जो प्रेसर की मदद से स्लाइड करता है। और इसके आगे एक बाल्टी नुमा संरचना जुड़ी होती है। दूसरा मोल्ड चित्र अनुसार B है। यह पूरी तरह से स्टेबल है। इसके साथ एक नोजल जुड़ा हुआ है। और एक स्क्रू संरचना होती है। एक नलीदार संरचना के उपर रॉ मैटेरियल डालने के लिए जगह बनी होती है।इसके साथ एक हीटर भी होता है जो कच्चे प्लास्टिक को गर्म करके पिघला देता है।

जब मशीन को चलाया जाता है तो स्क्रू बहुत तेजी से घूमता है और मोल्ड बंद हो जाता है। प्रेसर से कच्चा प्लास्टिक नोजल से की मदद से मोल्ड के अंदर चला जाता है। दोस्तों चूंकि A or B मोल्ड के बीच मे रिक्त स्थान होता है। उस रिक्त स्थान के अंदर प्लास्टिक भर जाता है।

इस रिक्त स्थान का आकार एक बाल्टी के जैसा होता है। जब रिक्त स्थान के बीच भरा प्लास्टिक कूलिंग हो जाता है तो उसके बाद A मोल्ड पीछे सरक जाता है और तैयार बाल्टी नीचे गिर जाती है। इस प्रकार से यह मशीन काम करती रहती है।

तैयार बाल्टी के अंदर लौहे का सैट लगाना

दोस्तों उसके बाद बाल्टी की मशीनी प्रोसेस पूरी हो जाती है। फिर एक ड्रिल की मदद से बाल्टी के अंदर होल निकाले जाते हैं और उसके अंदर लौहे को सेट किया जाता है। कुछ बाल्टी के अंदर पहले से ही मोल्ड मे हाथ से पकड़ ने का सारा सिस्टम सेट हो जाता है। बस उस स्थान पर आपको अतिरिक्त हथा सेट करने की आवश्यकता होती है।

कुछ प्लास्टिक सामग्री और उनके अनुप्रयोग

दोस्तों प्लास्टिक की चीजों को बनाने के लिए अलग अलग प्रकार की प्लास्टिक की सामग्री का उपयोग किया जाता है।हर सामग्री की अपनी विशेषता होती है और उस हिसाब से ही सामग्री का चुनाव किया जाता है।

थर्माप्लास्टिक इलास्टोमेर

झाड़ियों, बिजली के घटकों, सील, वाशर बनाने मे होता है और इसकी खास विशेषताएं हैं यह कठोर ,और उच्च लागत वाला होता है। व लचीला भी होता है।

स्टाइलिन एक्रिलोनिट्राइल

घुंडी, सीरिंज बनाने मे इसका उपयोग किया जाता है। इसकी खास विशेषताएं हैं कठोर, भंगुर, रासायनिक प्रतिरोध, गर्मी प्रतिरोध, पारदर्शी, कम लागत।

Acetal

Acetal का उपयोग बियरिंग्स, कैम, गियर, हैंडल, प्लंबिंग कंपोनेंट, रोलर्स, रोटर को बनाने मे किया जाता है।इसकी खास विशेषताएं हैं मजबूत, कठोर, उत्कृष्ट थकान प्रतिरोध, उत्कृष्ट रेंगना प्रतिरोध, रासायनिक प्रतिरोध।

ऐक्रेलिक

इसका प्रयोग पैनलों, रिफ्लेक्टर, संकेत, अलमारियों, ट्रे के निर्माण के अंदर किया जाता है।इसकी खास विशेषताओं के अंदर आता है कठोर, भंगुर, खरोंच प्रतिरोधी, पारदर्शी, ऑप्टिकल स्पष्टता, कम लागत आदि ।

एक्रिलोनिट्राइल ब्यूटडीन स्टायरीन

बक्से, गेज, हाउसिंग, इनहेलर्स, खिलौने बनाने के लिए एक्रिलोनिट्राइल ब्यूटडीन स्टायरीन का प्रयोग किया जाता है।इसके अंदर मजबूत, लचीला, कम ढालना संकोचन , रासायनिक प्रतिरोध, विद्युत क्षमता जैसे गुण होते हैं ।

सेल्यूलोस एसीटेट

सेल्यूलोस एसीटेट पार्र्दशी होता है और इसकी कीमत अधिक होती है। चश्मा बनाने मे इसका बहुत अधिक प्रयोग किया जाता है।

पॉलियामाइड 6

पॉलियामाइड 6 का उपयोग बियरिंग्स, झाड़ियों, गियर, रोलर्स, पहियों मे किया जाता है। इसकी खास विशेषताओं के अंदर उच्च शक्ति, थकान प्रतिरोध, रासायनिक प्रतिरोध, कम रेंगना, कम घर्षण आती हैं।

पॉलियामाइड 6/6

पॉलियामाइड 6/6 का प्रयोग हेंडल और लीवर बनाने मे प्रयोग होता है। उच्च शक्ति, थकान प्रतिरोध, रासायनिक प्रतिरोध, कम रेंगना, कम घर्षण, लगभग अपारदर्शी इसके प्रमुख गुण होते हैं।

पॉलिएस्टर – थर्मोप्लास्टिक

इसका प्रयोग बियरिंग्स, कैम, इलेक्ट्रिकल कंपोनेंट ,गियर, हाउजिंग, रोलर्स, स्विच, वॉल्व बनाने मे किया जाता है।कठोर, गर्मी प्रतिरोध, रासायनिक प्रतिरोध इसकी विशेषताएं हैं।

इंजेक्सन मोल्डिंग मशीन का आविष्कार

अमेरिकी आविष्कारक जॉन वेस्ले हयात ने अपने भाई यशायाह के साथ मिलकर 1872 में पहली इंजेक्शन मोल्डिंग मशीन का आविष्कार किया था। । यह मशीन पुरानी मशीनों की तुलना मे काफी सरल थी। इसके अंदर प्लास्टिक को इंजेक्ट करने के लिए एक प्लंजर का उपयोग करते हुए एक बड़ी हाइपोडर्मिक सुई की तरह काम किया।

पिछले कुछ वर्षों में अब इस मशीन की मदद से कई प्रकार की चीजों का उत्पादन किया जा रहा है।, जिससे कॉलर स्टे , बटन, और बाल कंघी जैसे उत्पादों का उत्पादन होता है।

आर्थर इचेनग्रेन और थियोडोर बेकर ने 1903 में सेलूलोज़ एसीटेट के घूलनशील रूपों का आविष्कार किया था ,जो कि सेल्युलोज नाइट्रेट की तुलना मे अच्छे से घुलनशील था। और इसको एक पाउडर के रूप मे उपलब्ध करवाया जा सकता था।

1940 के दशक के अंदर प्लास्टिक के उधोग के अंदर बहुत अधिक विस्तार हुआ ।क्योंकि द्वितीय विश्व युद्ध ने सस्ते, बड़े पैमाने पर उत्पादित उत्पादों की भारी मांग पैदा की। अमेरिकी आविष्कारक जेम्स वाटसन हेंड्री ने पहली स्क्रू इंजेक्शन मशीन का निर्माण किया था। जिसके बाद उत्पादन की गति लाखों गुना बढ़ गई थी।

1970 के दशक में, हेंड्री ने पहली गैस-असिस्टेड इंजेक्शन मोल्डिंग प्रक्रिया विकसित की थी। जिससे उत्पाद जल्दी ही ठंडा हो जाता और लागत और कचरे को कम करने मे मदद मिली ।

1979 तक, प्लास्टिक के उत्पादन ने स्टील उत्पादन को पीछे छोड़ दिया, और 1990 तक, एल्यूमीनियम मोल्डिंग को व्यापक रूप से इंजेक्शन मोल्डिंग में इस्तेमाल किया गया।

Plastic Bucket Injection Moulding Machine

दोस्तों प्लास्टिक की बाल्टी बनाने की मशीन काफी महंगी आती है। इसको आप इंडिया मार्ट से खरीद सकते हैं।इसकी कीमत लगभग 20 लाख के आस पास होती है। हालांकि जो लोग बाल्टी बनाने का बिजनेस करना चाहते हैं ।उनके लिए यह उपयोगी है। इसकी सबसे बड़ी खास बात यह है कि आप एक मशीन की मदद से कई प्रकार की प्लास्टि की चीजें बना सकते हैं। यदि आप बाल्टी के अतिरिक्त दूसरी प्लास्टिक की चीजें बनाना चाहते हैं तो आपको सिर्फ डाई ही बदलनी होती है।

प्लास्टिक की बाल्टी कैसे बनती है ? लेख के अंदर हमने बहुत ही साधारण तरीके से बाल्टी बनाने की प्रोसेस को जाना ।आमतौर पर यह बहुत ही सिंपल है। इसका सिद्वांत आप भी बहुत बार यूज करते हो । इसमे एक सांचा होता है और उसके अंदर पिघला प्लास्टिक भर दिया जाता है। और फिर तेजी से इसको कूलिंग किया जाता है जिससे प्लास्टिक वापस जम जाता है।डाई के आकार के कारण इसका जमाव बाल्टी के आकार मे होता है। इस प्रकार से बाल्टी तैयार हो जाती है।